3D打印——即結構材料的增材制造(AM),其優勢已被其令人失望的疲勞性能嚴重削弱。通常,較差的疲勞性能是由于目前印刷工藝過程中産生的微空洞造成的。

因此,研究者提出的問題是,消除這種微孔洞能否爲顯著提高無孔洞AM (Net-AM)合金的抗疲勞性能提供一個可行的解決方案?

在此,來自的美國加州大學伯克利分校的Robert O. Ritchie、中國科學院沈陽金屬研究所&中國科學技術大學的張振軍和張哲峰等研究者通過了解相變和晶粒生長的不同步性,通過開發Net-AM加工技術,成功地在Ti-6Al-4V钛合金中重建了近似無空洞的AM組織。相關論文以題爲“High fatigue resistance in a titanium alloy via near-void-free 3D printing”于2024年02月28日發表在Nature上。

3D打印(即增材制造)的高設計自由度和低材料浪費,給科學界留下了深刻印象,增材制造對钛(Ti)合金尤爲重要,因爲在傳統制造中钛(Ti)合金價格昂貴,可加工性差。然而,由于疲勞性能是結構構件設計的一個關鍵准則,疲勞抗力差阻礙了AM技術的廣泛應用。在相當長的一段時間內,人們認爲直接從具有超高冷卻速度的熔池中獲得的AM顯微組織,除了微空洞外,還有助于降低抗疲勞性能。特別是最近的研究發現,AM Ti合金的疲勞性能可以通過幾種組織調整來改善,進一步加深了對AM組織的偏見。

然而,一些線索表明,這似乎不像看上去那麽簡單,可能有隱藏的因素在起作用。研究者之前的研究表明,微觀組織是耦合的,微空洞的存在對疲勞性能的影響,因此上述疲勞性能的提高可能是耦合作用的改善,而不一定是微觀組織的改善。

此外,從钛合金疲勞損傷機制的角度來看,具有超細板條、弱α′/α變體選擇、幹淨的先驗-β-晶界(PBGBs)以及強度與塑性的良好結合等有利于降低疲勞損傷的AM組織應表現出優異的抗疲勞性能。因此,基體AM組織的天然高抗疲勞性能可能被微空洞的存在所掩蓋。闡明這一問題對于AM技術的發展是非常重要的,因爲如果AM微觀結構本身的自然抗疲勞性較差,那麽任何減少微空洞都是徒勞的。

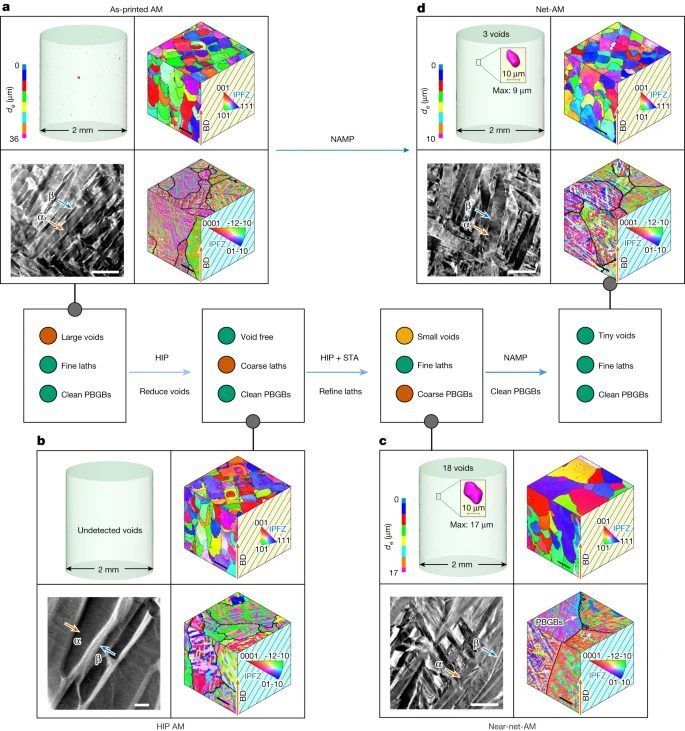

否則,隨著不斷的技術創新,消除微空洞並優化其他外部因素,如表面粗糙度,無空洞AM (Net-AM)顯微組織的高抗疲勞性能將促進這些AM钛合金在航空航天等未來承載部件的結構應用。 因此,研究者的目標是識別钛合金中Net-AM組織的自然抗疲勞性,這可能是非常具有挑戰性的,因爲目前很難在不影響AM組織的情況下達到無空洞狀態。問題是,目前的AM工藝不能完全消除打印微空洞的存在(圖1a,左上),即使在仔細優化打印參數之後,以及幾個用于消除這些微空洞的後處理程序,例如,熱等靜壓(HIP),總是會降低AM組織的獨特特征。

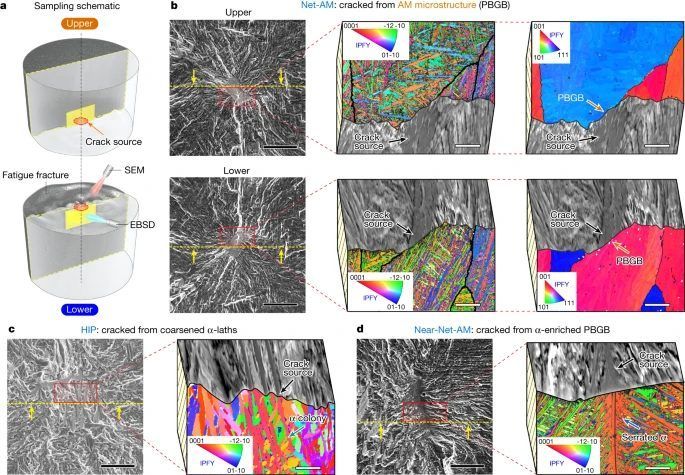

不僅β-晶粒內的板條粗化,而且獨特的層次針狀形態變得碎片化(圖1b)。因此,研究者初步探索了HIP +固溶時效(HIP + STA)處理來細化前β-晶粒內的α/α′層次化微觀組織(PBGs;圖1c右下和左下),然而,這會導致PBG粗化(圖1c右上)和在PBG處富集的鋸齒狀α-板條(圖1a右下和1c右下)。在STA處理後,一些小微孔也有重新出現的趨勢(圖1c左上)。因此,HIP + STA處理後的顯微組織可稱爲近Net-AM顯微組織。

圖1. 打印狀態下的微孔分布和微觀結構等

爲了實現重建無空洞AM微結構的初步目標,經過多次嘗試,本研究開發了一種精心優化的後處理工藝,稱爲Net-AM處理(NAMP)技術。在方法中可以看到關鍵的技術原理和細節。基于准原位X射線斷層掃描(圖1a,左上,和圖1d,左上),“打印”狀態下的所有危險的缺乏融合的空洞都被消除了;即使再出現的微孔在NAMP處理後也被顯著抑制。雖然在某些NAMP樣品中仍存在一些微小的孔洞,但後來的疲勞試驗結果表明,這並不影響AM組織的整體抗疲勞性能。

事實上,NAMP技術成功地保持了棋盤式PBG形態和印刷狀態的超細層次板條(圖1d)。在PBGBs附近富集的鋸齒狀α被有效地避免了(圖1右下),因爲短期保溫和快速冷卻顯著地抑制了元素的擴散和偏析。進行了精細的表征和統計分析,以進一步闡明打印態和NAMP態之間的微觀結構相似性。從這些表征和定量結果來看,雖然在具體的定量值上存在一些差異,但在不同的宏觀和微觀尺度下,印時組織和NAMP組織的整體特征是非常相似的。

具體而言,打印態比NAMP態具有更細的板條、更多的高彈性模量的{0001}取向和更低的Schmid因子分布。然而,考慮到疲勞裂紋容易萌生于粗軟α-晶粒,其中更容易發生位錯積累和損傷,這些差異應有助于增強印態的抗疲勞性能。因此,可以得出結論,NAMP基本消除了所有不屬于原始AM微觀結構的缺陷,形成了淨AM微觀結構。接下來,確定上述Net-AM顯微組織的力學性能和自然疲勞抗力,具體如下。

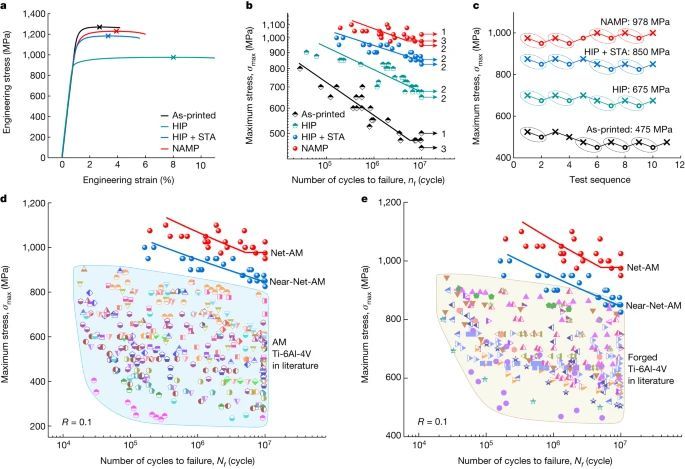

單軸拉伸性能首先進行評估,如圖2a所示。HIP + STA狀態顯示出強度和塑性的適度匹配。使用NAMP恢複精細均勻的棋盤格PBGs後,樣品表現出更好的強度和塑性;此外,在拉伸斷口上發現了比HIP + STA狀態下更多的韌窩,這可能意味著疲勞性能的改善。經過NAMP處理後,強度略低于打印狀態,這可能是由于該狀態下的{0001}織構較硬,板條較細所致。

Net-AM微觀組織的關鍵疲勞性能如圖2b,c所示。在第一步有效地消除了微空洞後,疲勞壽命和疲勞極限都得到了很大的提高,這證實了微空洞對打印態組織的顯著不利影響。將PBGs內部的粗大組織恢複爲精細的AM組織後,疲勞壽命和疲勞極限也得到了提高,驗證了精細AM組織的優越性。最後,通過消除鋸齒α相和恢複原始的調幅PBGs,進一步改善了淨調幅狀態的疲勞性能,事實上是顯著的。可見,通過對Ti-6Al-4V合金進行微觀氣孔和微觀組織調整,可以顯著提高Ti-6Al-4V合金的疲勞極限,從475 mpa提高到978 mpa,即提高了106%。

將該結果與傳統鍛造和AM合金在載荷比R = 0.1時的應力-壽命(S-N)數據(來自文獻)進行比較,如圖2d,e所示。在圖2d中可以看到,近淨AM和淨AM組織的疲勞壽命優于AM Ti-6Al-4V組織(圖2d),甚至優于常規鍛造Ti-6Al-4V組織(圖2e)的所有報道結果。

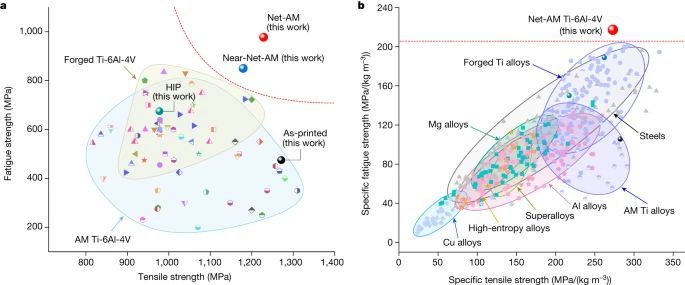

圖3. Net-AM組織與其他組織和材料的疲勞強度和比疲勞強度評價

爲了綜合評價Net-AM顯微組織的力學性能,進一步從抗拉強度和疲勞極限等角度對Net-AM顯微組織與其他顯微組織的結果進行了比較。從圖3a中可以看出,淨AM組織的優勢進一步得到強調,其疲勞極限比所有其他報道的AM和傳統鍛造材料的疲勞極限至少高20%。 爲了進一步突出Net-AM微觀結構的高抗疲勞性能,圖3b總結了常見工程結構材料的比強度和比疲勞極限。令人鼓舞的是,Net-AM Ti-6Al-4V在所有金屬材料中具有最高的特定疲勞極限,包括鋼、鋁合金、钛合金、鎂合金、銅合金、高溫合金和高熵合金,這進一步增強了AM技術在制造抗疲勞部件方面的潛在優勢。

上述結果表明,Ti-6Al-4V合金的組織與AMed組織越接近,疲勞性能越好;最終,Net-AM微觀結構提供了最高的抗疲勞性能。爲了理解這背後的原因,研究者試圖通過對微觀組織和疲勞起源方向信息的准確表征來識別裂紋萌生的精確機制。通常采用聚焦離子束切割制備樣品進行分析,但研究者認爲這種方法不適用于本例,因爲裂紋起裂源可能太大,導致聚焦離子束切割樣品不能充分顯示PBGs的取向和分布。

因此,研究者采用逐層磨削的方法來精確確定裂紋起裂位置,並表征其微觀結構細節,如圖4a所示。令人驚訝的是,對于Net-AM組織,其組織中的疲勞開裂源均對應于PBGs的晶界,如圖4b所示。然而,疲勞裂紋萌生的晶界非常幹淨,沒有粗晶的富集,這是AM組織的共同特征(圖1)。值得注意的是,仍有部分疲勞裂紋(約43%)萌生于重新出現的微小微孔。而Net-AM微觀組織中的微孔(尺寸均小于15 μm左右)對其疲勞性能的影響有限,這是因爲微孔開裂與微觀組織開裂的疲勞壽命非常接近,表明本文確定的疲勞性能能夠完全代表Net-AM微觀組織的疲勞性能。

綜上所述,研究者通過使用他們新開發的Net-AM加工(NAMP)技術,展示了钛合金3D打印組織的天然高抗疲勞性,這導致了在所有測試的金屬材料中最高的特定疲勞強度。本研究除了具有實際應用意義外,還可以指導未來追求最佳疲勞性能的發展方向:一方面,對于打印工藝的優化,微孔的尺寸應不斷減小;另一方面,爲了優化後處理,還需要進一步細化微觀組織。

更重要的是,無空洞的AM顯微組織具有極高的抗疲勞性能,這一觀點不僅適用于钛合金,而且應該推廣到其他金屬材料體系。這是因爲疲勞損傷局部化通常聚集在薄弱區域,而快速凝固産生的超細AM組織將有效地廢除這些區域。

總之,本研究不僅闡明了增材制造金屬材料在未來工程領域的巨大潛力,而且也爲當前調幅技術提供了一些新的研究方向。

參考文獻

Qu, Z., Zhang, Z., Liu, R. et al. High fatigue resistance in a titanium alloy via near-void-free 3D printing. Nature 626, 999–1004 (2024).